ПОЛЫЕ КОМПОЗИТНЫЕ ИЗОЛЯТОРЫ SAVER S.p.A.

Компания SAVER может поставить композитные изоляторы, изолирующей средой для которых является элегаз, альтернативные чистые газы (не парниковые), масло, диэлектрические гели, смолы, пенополиуретан и т. д.

При генерации и передаче энергии необходимо изменять уровень электрического напряжения, измерять и контролировать его. используя различное электрическое оборудование, предназначенное для решения разнообразных производственных задач.

Изоляторы Saver используются в высоковольтном электрооборудовании для электрической изоляции двух металлических деталей, имеющих разный уровень напряжения, во избежание коротких замыканий, которые могут вызвать прерывание работы сети или повреждение электрооборудования.

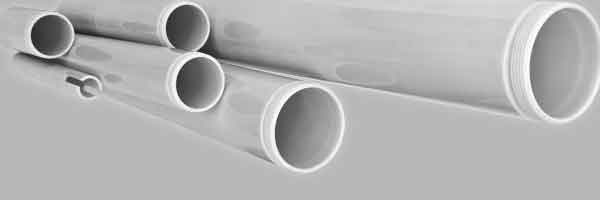

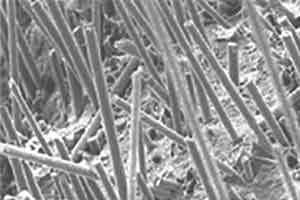

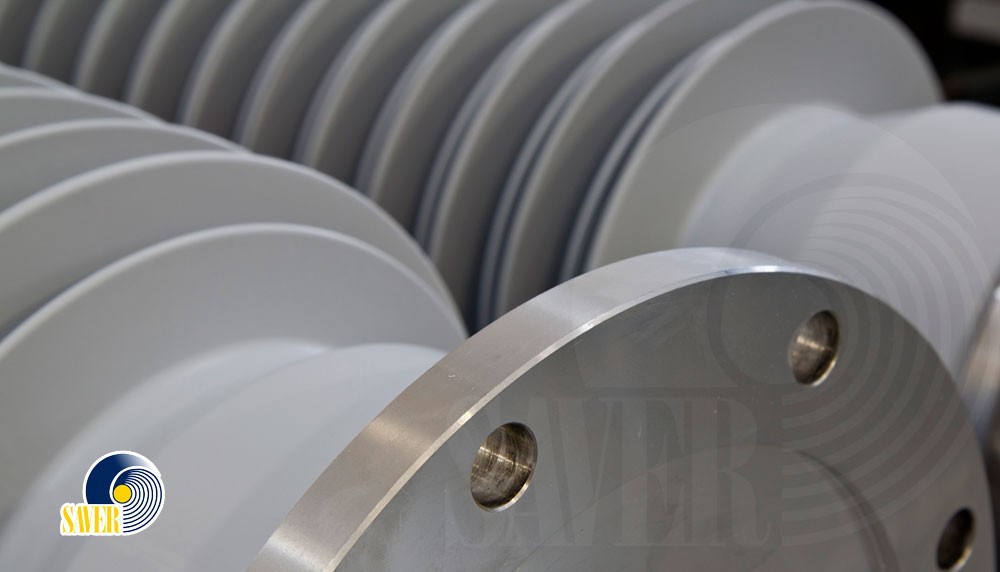

Композитный изолятор состоит из опорной трубы, обеспечивающей механическую прочность (трубка из стекловолокна), укомплектованной металлическими фланцами и покрытой силиконовым ребристым профилем, гарантирующим необходимую электрическую изоляцию. В частности, силиконовый ребристый профиль обеспечивает длину пути утечки, необходимую для предотвращения разрядов, и защищает опорную трубу изготовленную методом намотки волокна от ультрафиолетовых лучей.

При проектировании композитных изоляторов важно учитывать следующее:

- вышеупомянутые изоляционные материалы

- уровень загрязнения и высоту зоны установки (которые влияют на расстояние пути утечки)

- уровень сейсмической активности района установки

- минимальную и максимальную рабочую температуру

- принятые механические нагрузки и относительный коэффициент безопасности

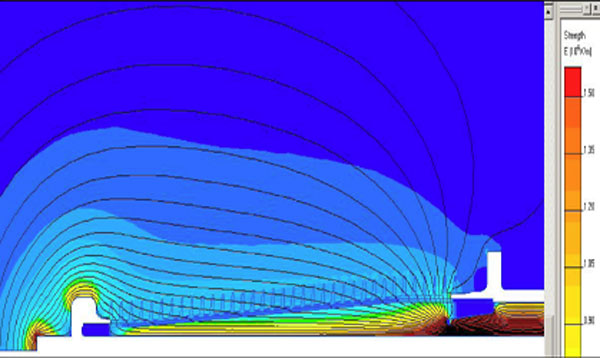

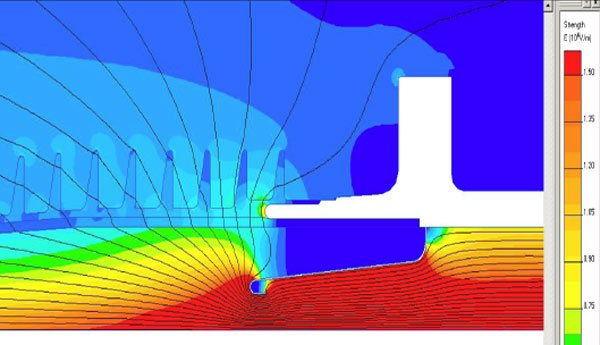

- эффект короны

Компания Saver является одним из крупнейших мировых производителей полых композитных изоляторов и единственным производителем в ЕС, имеющим полную вертикальную интеграцию процессов.

Обычно полые изоляторы изготавливаются из фарфора или композитного материала, причем последние должны иметь силиконовый ребристый профиль для наружного применения (без силиконового ребристого профиля они могут применяться внутри высоковольтного оборудования или внутри помещений, как правило, под вакуумной пропиткой).

Saver также производит опорные изоляторы из композитного материала для специальных сфер применения.

Компания Saver также применяет фарфоровые изоляторы для своих вводов, если конкретный проект или географическая область применения явно требуют такого технического решения в отношении композитного материала.

Конструкция композитного изолятора с электрической и механической точки зрения должна быть очень точной.

При производстве необходимо соблюдать особую осторожность, чтобы избежать каких-либо дефектов, которые могут вызвать разряды и/или повреждение электрического оборудования.

За последнее десятилетие композитные изоляторы резко увеличили свою долю рынка по сравнению с фарфоровыми практически во всем мире благодаря важным преимуществам, которые они гарантируют:

- БЕЗОПАСНОСТЬ ДЛЯ ОПЕРАТОРОВ И ЭЛЕКТРИЧЕСКОГО ОБОРУДОВАНИЯ. Композитные изоляторы не взрываются как фарфоровые ни при наличии дефектов, ни при повреждении извне (например, землетрясение, терроризм, стрельба, столкновения в результате различных происшествий и т.д.). Фарфор – очень жесткий и хрупкий материал, который может сломаться при наличии производственных дефектов (их не всегда возможно выявить) или при наличии сильного термического напряжения. Для оборудования с газовой изоляцией при нормальных условиях эксплуатации (обычно рабочее давление 8 -9МПа) или при внутреннем избыточном давлении (выше 1,2МПа) дефект фарфора может вызвать взрыв с "фарфоровыми осколками", разлетающимися на большие расстояния. С другой стороны, дефект или внешнее повреждение композитного изолятора приведет к постепенному выделению газа через волокна с последующим постепенным понижением давления. Это очень важный аспект, учитывая, что на установках обычно присутствуют операторы, а также рядом могут находиться жилые дома и другая инфраструктура;

- ВЫСОКАЯ ГИДРОФОБНОСТЬ ЖИДКОГО СИЛИКОНА, ИСПОЛЬЗУЕМОГО SAVER, позволяет избежать необходимости в частой очистке или использования силиконовых покрытий в виде спрея на месте (более низкие затраты на техническое обслуживание) и обеспечивает более длительный срок службы свыше 45 -50лет;

- ОЧЕНЬ КОРОТКИЙ СРОК ПРОИЗВОДСТВА по сравнению со средним сроком изготовления фарфоровых изоляторов для высокого напряжения (гораздо более быстрый и гибкий производственный процесс);

- МЕНЬШИЙ ВЕС по сравнению с фарфоровыми изоляторами (в среднем на 50% меньше) гарантирует экономию транспортных расходов и возможность применения оптимизированной конструкции электрооборудования;

- КОМПОЗИТНЫЕ ИЗОЛЯТОРЫ МЕНЕЕ ХРУПКИЕ, чем фарфоровые, что позволяет легче, быстрее и безопаснее обрабатывать, собирать и устанавливать их в процессе эксплуатации. Кроме того, силиконовый ребристый профиль Saver в случае повреждения можно отремонтировать на месте с помощью простого инструмента и руководства;

- ПОВЫШЕННАЯ СЕЙСМИЧЕСКАЯ НАДЕЖНОСТЬ благодаря эластичности материала (подтверждено несколькими испытаниями, проведенными Saver для применений, с повышенными антисейсмическими требованиями);

- ИСКЛЮЧИТЕЛЬНЫЕ ИЗОЛЯЦИОННЫЕ СВОЙСТВА даже в условиях сильно загрязненной эксплуатационной среды и в экстремальных климатических условиях по степени загрязнения и солености (см. PDF-файл, посвященный проведенным специальным испытаниям);

- ДОПУСКИ ПО РАЗМЕРАМ, ПОЛУЧАЕМЫЕ С КОМПОЗИТНЫМИ ИЗОЛЯТОРАМИ, МОГУТ БЫТЬ ЗНАЧИТЕЛЬНО ЖЕСТЧЕ, чем с фарфоровыми, из-за различных технологических особенностей;

- ОЧЕНЬ НИЗКИЕ ЗНАЧЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ силикона и стекловолокна;

- ВЫСОКАЯ УСТОЙЧИВОСТЬ К УФ-излучению благодаря энергии связи Si-O, равной 444 кДж/моль, по сравнению с так называемой коротковолновой энергией солнечного света (300нм), равной 6,2 x 10-22кДж, что эквивалентно 398кДж/моль.

Кроме того, у композитных изоляторов SAVER есть особые преимущества:

- ИСПОЛЬЗОВАНИЕ ЖИДКОГО СИЛИКОНОВОГО КАУЧУКА С НАИЛУЧШИМИ ХАРАКТЕРИСТИКАМИ (LSR) по сравнению с другими композитными решениями (HTV – высокотемпературная вулканизация):

- предотвращает механическое воздействие на опорную трубу из стекловолокна во время нанесения силикона

- не требует добавления какого-либо наполнителя для обеспечения необходимой гидрофобности (более стабильный и безопасный процесс), так как почти весь состав -это чистый кремний, устойчивый к трекингу

- ВНУТРЕННИЕ КРИТЕРИИ СООТВЕТСТВИЯ ТРЕБОВАНИЯМ, связанные с газонепроницаемостью, гораздо более строгие, чем те, которые предписаны международными стандартами

- ВОЗМОЖНОСТЬ ИЗГОТОВЛЕНИЯ КОМПЛЕКСНЫХ РЕШЕНИЙ с оптоволокном и/или наполнением из пенополиуретана

- ОДОБРЕННАЯ КОМПАНИЙ HYDROQUEBEC ПРОЦЕДУРА ВАЛИДАЦИИ рабочей температуры -60 градусов Цельсия

- ВОЗМОЖНОСТЬ ИЗМЕРЕНИЯ ЧАСТИЧНЫХ РАЗРЯДОВ в собственном испытательном помещении

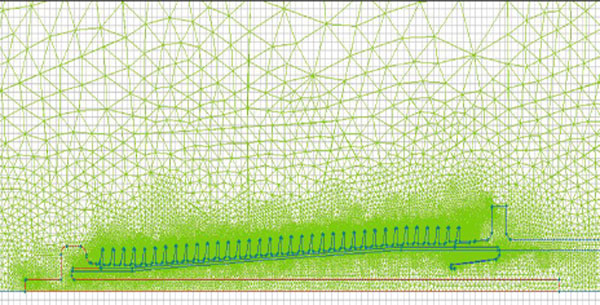

Примеры моделирования электрического поля для правильной конструкции изоляторов и их экранов:

SAVER поставляет материалы основным производителям оборудования высокого напряжения по всему миру, выбирая только лучшее проверенное, сертифицированное и подтвержденное сырье, чтобы гарантировать высочайшее качество и долгосрочную надежность своих изоляторов.

Компания SAVER проводит все необходимые испытания, требуемые международными стандартами IEC 61462, и дополнительные испытания, требуемые стандартами IEEE.

Кроме того, SAVER проводила и другие "специальные" испытания, которые имитируют старение и напряжение изолятора гораздо лучше, чем расчетные испытания предписываемые стандартом IEC 61462, так называемое испытание загрязнением, испытание при переменной нагрузке в течение 5000 часов, испытание в режиме слежения и на эрозию при постоянном токе, на термическое старение под внутренним давлением (2000 часов при Tмакс. под MSP), на термическую стабильность (10 циклов по 24 часа между Tмин. и Tмакс. При максимальном рабочем давлении (MSP) и т. д.

Нажмите здесь, чтобы загрузить полный список расчетных испытаний в соответствии с IEC61462 и специальных испытаний, проводимых компанией SAVER.

Все отчеты об испытаниях можно получить по запросу.

Кроме того, SAVER имеет сертификаты ISPESL и SVTI и устанавливает критерии соответствия требованиям для газонепроницаемости, гораздо более строгие, чем те, которые установлены международными стандартами.

Изоляторы SAVER десятилетиями используются во всем мире в сотнях тысяч единиц высоковольтного оборудования до 800 -1000кВ, такого как:

- ВЫКЛЮЧАТЕЛИ ВЫСОКОГО НАПРЯЖЕНИЯ С ЗАЗЕМЛЕННЫМ КОРПУСОМ

- ВЫКЛЮЧАТЕЛИ С ДУГОГАСЯЩЕЙ КАМЕРОЙ ПОД НАПРЯЖЕНИЕМ

- РАЗРЯДНИКИ ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЯ

- ИЗМЕРИТЕЛЬНЫЕ ТРАНСФОРМАТОРЫ

- РЕЗИСТИВНО-ЕМКОСТНЫЕ ДЕЛИТЕЛИv

- КАБЕЛЬНЫЕ НАКОНЕЧНИКИ

- ВВОДЫ СИЛОВЫХ ТРАНСФОРМАТОРОВ

- ВВОДЫ КРУЭ

- КОНДЕНСАТОРЫ

- ОБОРУДОВАНИЕ ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ОТРАСЛИ

- РЕАКТОРЫ (СПЕЦИАЛЬНЫЕ СТОЛБОВЫЕ ИЗОЛЯТОРЫ)

- СПЕЦИАЛЬНОЕ ОБОРУДОВАНИЕ

- и т.д.