ТРУБЫ С СУХОЙ НАМОТКОЙ ВОЛОКНА

И ВАКУУМНОЙ ПРОПИТКОЙ В SAVER S.p.A.

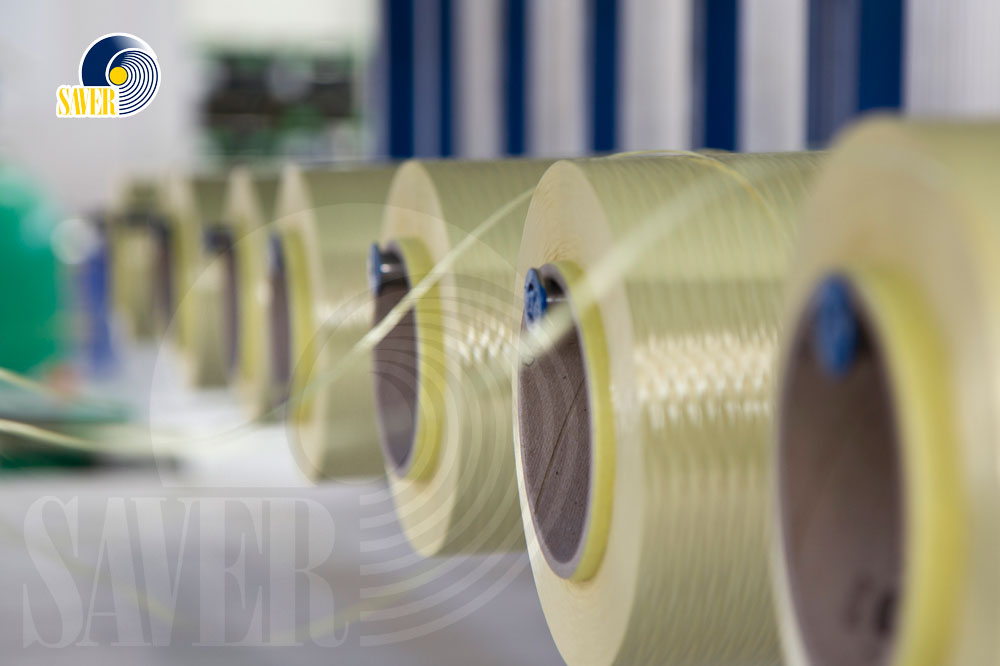

SAVER обладает ноу-хау и необходимым опытом для производства труб по технологии вакуумной пропитки как для намотки волокна (со стекловолокном, полиэфиром, арамидом), так и ткани (стеклоткань, полиэстер, арамид).

В сложном электрическом оборудовании, рассчитанном на диапазон напряжений от 72,5кВ до 1000кВ (высокое и очень высокое напряжение), очень часто необходимо использовать пропитанные под вакуумом композитные материалы. В частности, учитывая ассортимент продукции Saver, применяющийся в высоковольтном оборудовании, трубы с вакуумной пропиткой часто предпочтительнее традиционных труб изготовленных по технологии влажной намотки волокна.

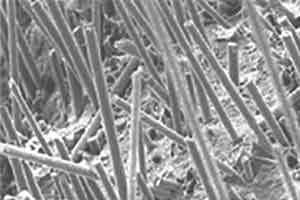

Технология вакуумной пропитки, по сравнению с традиционной "влажной" намоткой, позволяет полностью исключить присутствие микровакуолей воздуха внутри композитного материала и улучшить адгезию между армированными волокнами (или тканью) и матрицей (смоляная система), что проводит к наилучшим технически достижимым электрическим характеристикам.

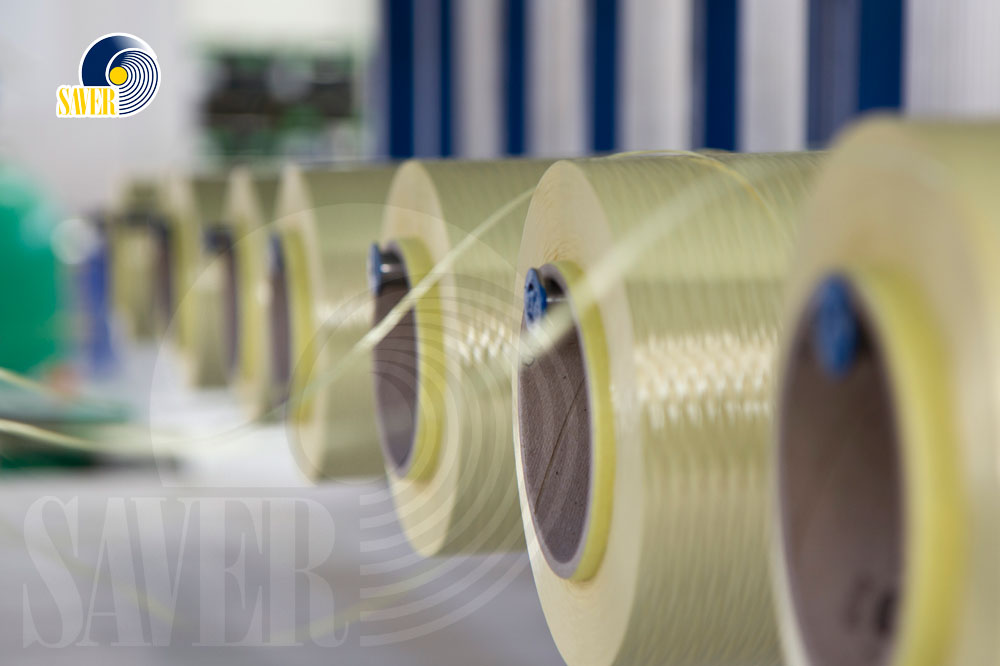

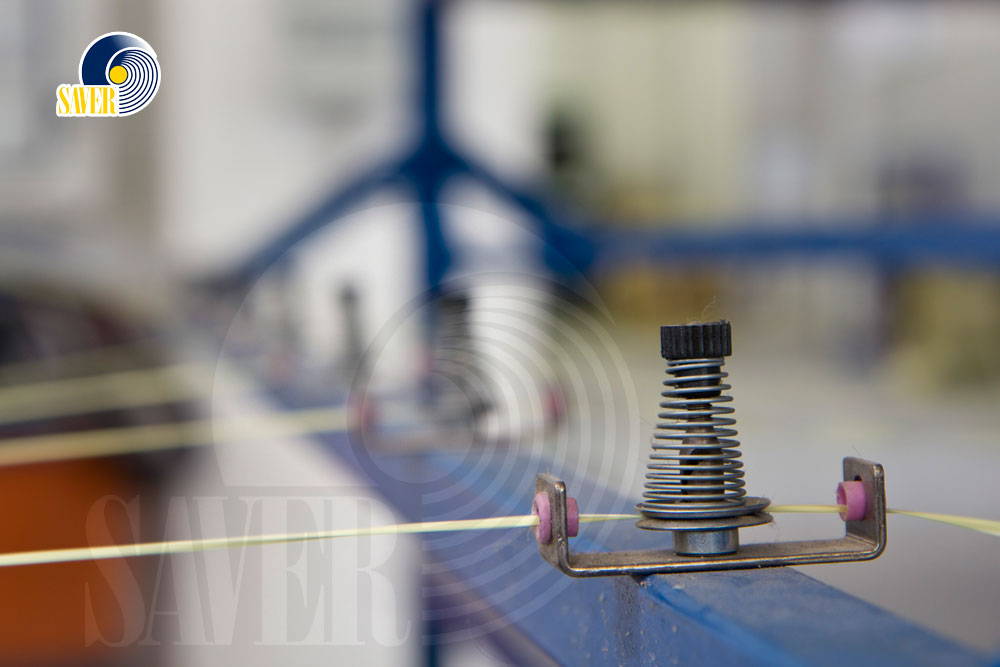

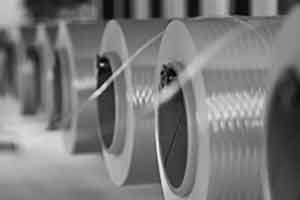

Этот процесс основан на технологии сухой намотки длинных волокон (стеклянных, полиэфирных и/или арамидных) или ткани на специально разработанных металлических оправках.

Таким образом, в случае намотки волокон, как и при традиционной влажной намотке, конструкция трубки очень гибкая. Угол намотки можно выбирать и варьировать для каждого слоя обертывания, чтобы придать композитному материалу конкретные механические характеристики, требуемые заказчиком в зависимости от конечного применения.

После сухой намотки полуфабрикат пропитывается эпоксидными смолами в условиях вакуума. Это позволяет смоле полностью пропитать волокна (или ткань), устраняя по определению любое присутствие воздуха внутри продукта. Следующая операция термической полимеризации переводит композитный материал в стабильную и необратимую фазу, гарантируя превосходные электрические и механические характеристики.

После этого этапа осуществляется механическая обработка, склеивание с металлическими частями, лакирование и т. д.

Обычно металлические детали предназначены для установки трубы изготовленной по технологии вакуумной пропитки внутри электрического оборудования, такого как переключатели, разъединители и т. д.

Технологическая причина, которая привела к развитию этого типа композитных материалов, связана с несколькими факторами.

Среди них наиболее важными являются следующие:

- ПОСТОЯННЫЕ ПОИСКИ ПУТЕЙ УМЕНЬШЕНИЯ ГАБАРИТНЫХ РАЗМЕРОВ ОБОРУДОВАНИЯ,

- СНИЖЕНИЕ ВОЗДЕЙСТВИЯ НА ОКРУЖАЮЩУЮ СРЕДУ ПРИ ЭКСПЛУАТАЦИИ ЭЛЕКТРИЧЕСКИХ ПОДСТАНЦИЙ

- СНИЖЕНИЕ ЗАТРАТ НА МОНТАЖ И ПРЕИМУЩЕСТВА УЛУЧШЕННЫХ СВОЙСТВ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ.

Все это увеличило механические и электрические нагрузки и, как следствие, привело к необходимости технических решений на основе этих современных композитных материалов с вакуумной пропиткой. Такая технология позволяет в широком диапазоне варьировать длину, толщину стенок и диаметры, что очень ценят наши заказчики.

Ниже указаны несколько примеров применения наших труб, изготовленных по технологии вакуумной пропитки:

- • ТРУБЫ ДЛЯ СПЕЦИАЛЬНЫХ КОНДЕНСАТОРОВ;

- • ВНУТРЕННИЕ ИЗОЛИРУЮЩИЕ ДЕТАЛИ ДЛЯ ВЫСОКОВОЛЬТНЫХ ВЫКЛЮЧАТЕЛЕЙ, ТАКИЕ КАК:

- ПРИВОДНЫЕ СТЕРЖНИ

- ОПОРНЫЕ ИЗОЛЯТОРЫ

- КАМЕРЫ ПРЕРЫВАТЕЛЯ

- ИЗОЛЯТОРЫ ЗАЗОРОВ

- КОНДЕНСАТОРЫ