ISOLATORI COMPOSITI SAVER S.p.A.

SAVER è in grado di fornire isolatori compositi che utilizzano SF6, gas alternativi puliti (non serra), olio, gel dielettrici, resine e schiuma poliuretanica etc.…come mezzo isolante.

Nella generazione e trasmissione di energia è necessario variare il livello di tensione

dell’elettricità, misurarla e controllarla, utilizzando varie apparecchiature elettriche progettate per i

vari scopi.

Gli isolatori di Saver sono utilizzati in apparati elettrici di Alta Tensione con lo scopo di isolare

elettricamente due parti metalliche aventi un livello di tensione diverso, per evitare corto circuiti che

potrebbero causare l’interruzione della rete o danni agli apparati elettrici.

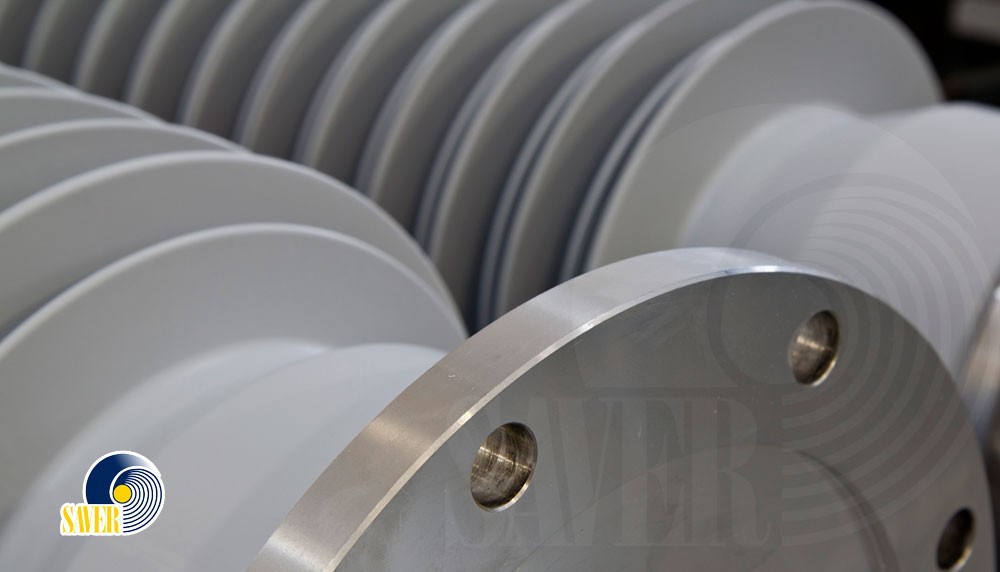

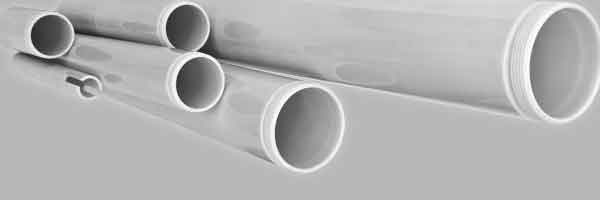

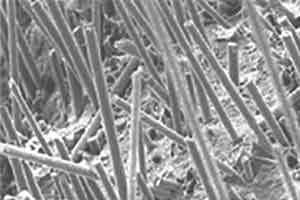

L’isolatore composito è composto da un tubo che gli garantisce la resistenza meccanica (FRP tube),

assemblato con flange metalliche e coperto con un’alettatura siliconica che garantisce l’isolamento

elettrico richiesto. In particolare, l’alettatura siliconica permette la Creepage Distance necessaria per

evitare scariche e protegge il tubo in filament winding dai raggi UV.

Per il design dell'isolatore composito è importante considerare:

- il suddetto mezzo isolante

- il livello di inquinamento e l’altitudine della zona di installazione (che impattano sulla Creepage Distance)

- il livello sismico della zona di installazione

- la temperatura minima e massima di esercizio

- i carichi meccanici da sostenere e i relativi safety factor

- effetto corona

Saver è uno dei maggiori produttori a livello globale di isolatori compositi cavi e l'unico produttore UE ad avere la totale integrazione verticale del processo.

Gli isolatori cavi sono suddivisi in isolatori ceramici o compositi, questi ultimi con l’alettatura

siliconica per applicazioni outdoor (o senza alettatura all’interno dell’apparecchiatura elettrica di Alta

Tensione di solito impregnati sottovuoto).

Saver produce anche post insulators in materiale composito per applicazioni speciali.

Saver utilizza anche isolatori ceramici per i propri bushing qualora il

progetto specifico o l'area geografica richiedano esplicitamente questa soluzione tecnica rispetto al

composito.

Il design dell'isolatore composito dal punto di vista elettrico e meccanico deve essere molto accurato.

La fabbricazione deve essere effettuata con la massima cura, per evitare qualsiasi difetto che possa

causare scariche e/o danni agli apparati elettrici.

Nel corso dell'ultimo decennio gli isolatori compositi hanno incrementato drasticamente la loro quota di mercato relativa a quelli ceramici praticamente in tutto il mondo, grazie agli importanti vantaggi che garantiscono:

- LA SICUREZZA PER GLI OPERATORI E GLI APPARATI ELETTRICI. Gli isolatori compositi non esplodono come i ceramici né in presenza di difetti né di danni causati dall'esterno (esempio sisma, terrorismo, proiettili, urti da incidente etc.…). La porcellana è un materiale molto rigido e fragile e può rompersi in presenza di difetti di produzione (non sempre possibili da individuare) o in presenza di un forte stress termico. Per gli apparati isolati in gas in normali condizioni di servizio (solitamente la pressione di servizio è 8-9 MPa) o per sovrappressioni interne (sopra 1,2 MPa), un difetto della porcellana potrebbe causare un'esplosione con “proiettili di porcellana” proiettati a lunghe distanze. Un difetto o un danno esterno all’isolatore composito invece comporterebbero il progressivo rilascio del gas attraverso le fibre con il conseguente abbassamento graduale della pressione. Questo è un aspetto fondamentale, considerando l’usuale presenza di operatori nelle installazioni ma anche di abitazioni civili e uffici nelle vicinanze delle stesse;

- L’ALTA IDROFOBICITÀ DEL SILICONE LIQUIDO UTILIZZATO DA SAVER che evita di dover lavare o utilizzare spray coating siliconici in sito con una certa frequenza (minori costi di manutenzione) e ne permette una vita utile maggiore di 45-50 anni;

- UN LEAD TIME MOLTO CONTENUTO in confronto al lead time medio degli isolatori ceramici per Alta Tensione (processo industriale molto più veloce e flessibile);

- UN MINOR PESO rispetto agli isolatori ceramici (mediamente 50% in meno), che garantisce risparmi negli oneri di trasporto e possibilità di progettare apparati elettrici più snelli;

- GLI ISOLATORI COMPOSITI SONO MENO FRAGILI rispetto ai ceramici e questo permette un handling, un assemblaggio e una installazione in servizio più facili, rapidi e sicuri; inoltre l’alettatura siliconica Saver in caso di danneggiamento può essere riparata in sito attraverso un semplice kit e tutorial;

- MIGLIORE AFFIDABILITÀ SISIMICA grazie all'elasticità del materiale (comprovata da diversi test superati da Saver per applicazioni antisismiche);

- MIGLIORI PROPRIETÀ ISOLANTI anche in condizioni di esercizio molto sporche, e in condizioni climatiche estreme in termini di alto inquinamento e salinità (si veda il PDF relativo ai test speciali sostenuti);

- TOLLERANZE DIMENSIONALI OTTENIBILI CON GLI ISOLATORI COMPOSITI MOLTO PIÙ PRECISE rispetto a quelle ottenibili con i ceramici a causa delle specificità tecnologiche;

- VALORI DEI COEFFICIENTI DI TRASFERIMENTO DI CALORE MOLTO BASSI sia del silicone che della vetroresina;

- OTTIMA RESISTENZA AGLI UV grazie all'energia del legame Si-O pari a 444 kJ/mol comparata alla cosiddetta energia shortwave della luce solare (300 nm) pari a 6,2 x 10-22 kJ, equivalente a 398 kJ/mol.

Inoltre, esistono vantaggi specifici degli isolatori compositi SAVER:

- Utilizzo della MIGLIORE GOMMA SILICONICA LIQUIDA (LSR) che rispetto ad altre soluzioni in

composito (HTV):

- evita qualsiasi stress meccanico al tubo in vetroresina durante l'iniezione

- non necessita l'aggiunta di alcun filler per garantire la necessaria idrofobicità (processo più stabile e sicuro) essendo la quasi totalità della formulazione puro silicone antitraccia

- CRITERI INTERNI DI ACCETTABILITÀ di tenuta Gas molto più stringenti di quelli prescritti dagli standard internazionali

- POSSIBILITÀ DI PRODURRE SOLUZIONI INTEGRATE con fibre ottiche e/o riempimento di schiuma poliuretanica

- PROCEDURA DI VALIDAZIONE APPROVATA HYDROQUEBEC per utilizzi a meno 60 gradi celsius

- POSSIBILITÀ DI MISURAZIONE DELLE SCARICHE PARZIALI presso propria sala prove

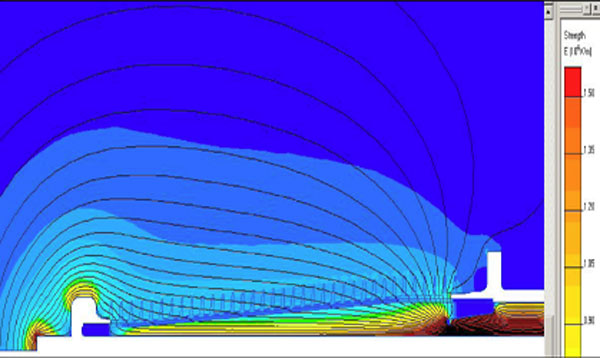

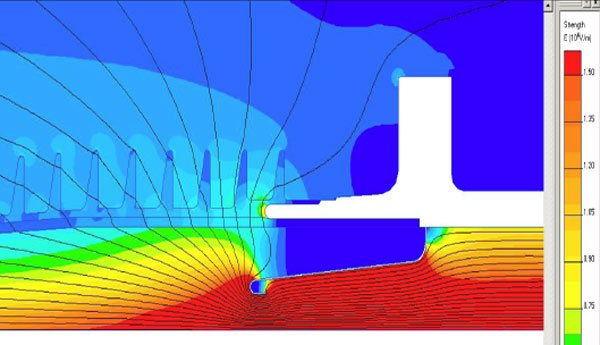

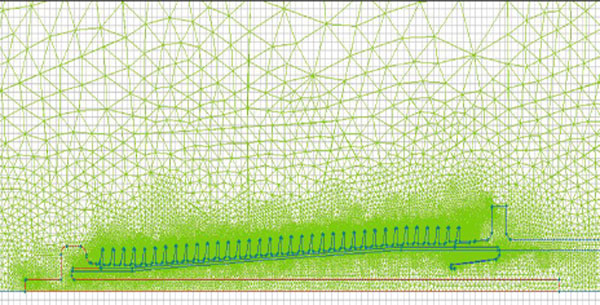

Esempi di simulazione del campo elettrico per una corretta progettazione degli isolatori e dello schermo:

SAVER fornisce in tutto il mondo i maggiori HV OEM, selezionando soltanto le migliori materie prime testate, certificate e validate al fine di poter garantire la maggior qualità ed affidabilità di lunghissimo periodo dei propri isolatori.

SAVER ha superato tutti i test previsti dagli Standard internazionali IEC 61462 ed ulteriori test previsti

dagli Standard IEEE.

Inoltre SAVER ha superato numerosi test "speciali" che simulano l'invecchiamento e stressano l'isolatore

in modo molto più importante rispetto ai Design Test IEC 61462, quali ad esempio il cosiddetto Pollution

test, il 5000 hours multistress test, il Tracking and Erosion test in DC, il Thermal ageing under internal

pressure (2000 hours at Tmax under MSP), il Thermal stability (10 cycles of 24 h between Tmin and Tmax

under MSP) etc.…

Clicca qui per scaricare l'elenco completo dei Design Test secondo la IEC61462 e

dei test speciali superati da SAVER.

I singoli Test Report sono disponibili su richiesta.

SAVER è in grado di effettuare presso il proprio laboratorio interno tutti i Type Test, Samples Test e

Routine test (attraverso estensimetri) previsti dalla IEC 61462 e IEEE (ad esempio Shed Seal test secondo

la IEEE Std 693-2005 §A.4.4).

Inoltre SAVER ha omologazioni ISPESL ed SVTI e definisce criteri di accettabilità per la tenuta gas molto

più stringenti di quelli definiti dagli standard internazionali

Gli Isolatori SAVER vengono impiegati da decenni in tutto il mondo in centinaia di migliaia di apparecchiature di Alta Tensione fino a 800-1000 kV come ad esempio:

- Dead Tank Breakers

- Live Tank Breakers

- Surge Arresters

- Instrument Transformers

- RC dividers

- Cables Terminations

- Transformers bushings

- GIS bushings

- Capacitors

- Railways applications

- Reactors (special post insulators)

- Special Applications

- etc.…