SAVER Group "Leader for Leaders"

ABOUT US

SAVER Group is composed of two companies:

- SAVER S.p.A.

- SAVER Alumen S.r.l.

MISSION

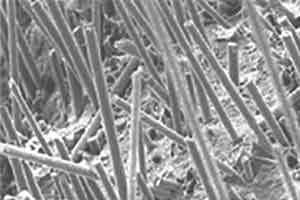

The SAVER Group’s mission is to preserve its global leadership in the production of advanced composite materials and High Voltage equipment for complex systems of international leaders in their specific strategic markets...

KNOW-HOW

The success story of our group, the international presence of our products and the fact that we are able to establish partnerships with prominent global leaders are all consequences of our competitive advantages...

TIMELINE

1980: “L’Artigiana” was founded by private shareholders with relevant technical experiences in composite materials for the electrical insulation industry.