DRY WINDING

TUBI IMPREGNATI SOTTOVUOTO SAVER S.p.A.

SAVER detiene il know how e la necessaria esperienza per produrre tubi impregnati sottovuoto sia in Filament Winding (con fibra di vetro, poliestere, aramidica) sia in tessuto (tessuto di vetro, poliestere, aramidico).

All’interno di apparati elettrici complessi, progettati per un range di tensione compreso

tra i 72,5 kV e i 1000 kV (alta e altissima tensione), molto spesso si rende necessario

l’utilizzo di materiali compositi impregnati sottovuoto. In particolare, considerando il

range di prodotti di Saver, per applicazioni in apparati in Alta Tensione, i tubi impregnati

sottovuoto sono spesso preferiti ai tradizionali tubi prodotti in “wet winding”.

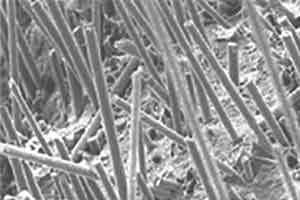

La tecnologia dell’impregnazione sottovuoto – confrontata con quella “wet” tradizionale, è

in grado di eliminare completamente la presenza di micro vacuoli di aria all’interno del

materiale composito e di ottimizzare l’adesione in profondità tra le fibre rinforzate (o il

tessuto) e la matrice (il sistema di resine) ottenendo conseguentemente le migliori

caratteristiche elettriche tecnicamente raggiungibili.

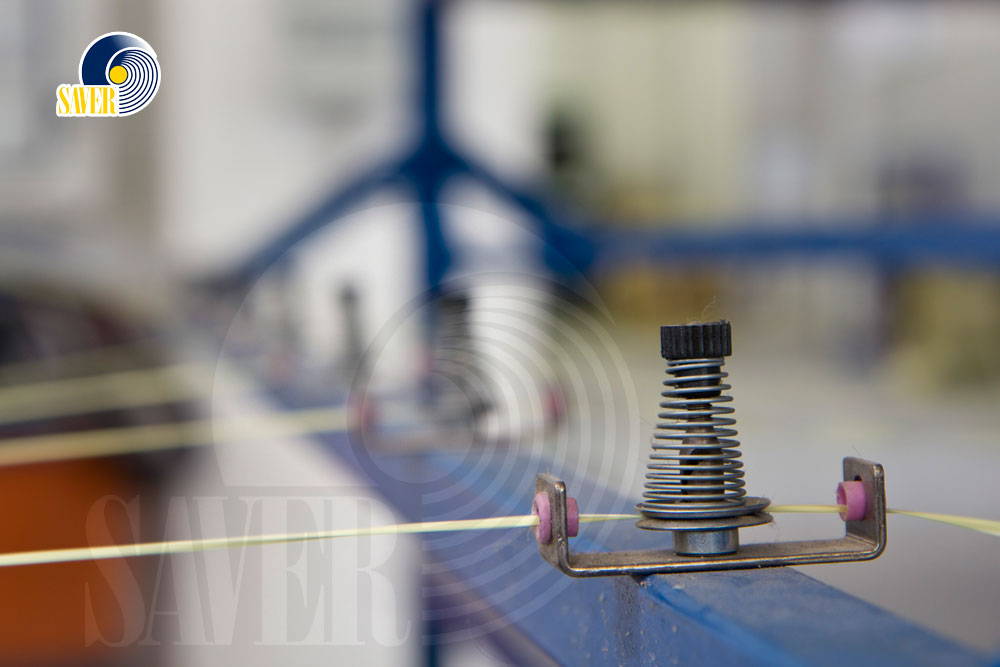

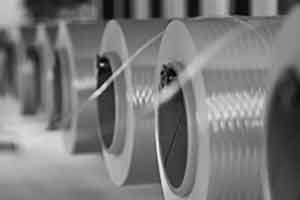

Il processo si basa su un avvolgimento a secco di fibre lunghe (vetro, poliestere e/o aramidiche) o tessuto su mandrini metallici specificatamente progettati.

Pertanto, nel caso dell’avvolgimento di fibre – proprio come per il wet winding tradizionale

– la progettazione del tubo è molto flessibile. L’angolo di avvolgimento può essere scelto e

variare ad ogni strato di avvolgimento, per poter conferire al materiale composito le

specifiche caratteristiche meccaniche richieste dal cliente in base all’applicazione finale.

Dopo l’avvolgimento a secco, il semilavorato viene impregnato in un sistema di resine a base

epossidica in condizioni di vuoto. Questo permette alla resina di impregnare completamente

le fibre (o il tessuto) eliminando per definizione qualsiasi presenza di aria all’interno

del prodotto. La seguente operazione di polimerizzazione termica porta il materiale

composito in una fase stabile ed irreversibile, garantendo notevoli caratteristiche

elettriche e meccaniche.

Dopo questa fase possono essere effettuate lavorazioni meccaniche, incollaggi a parti

metalliche, verniciatura etc.…

Solitamente le parti metalliche sono progettate per poter assemblare il tubo sottovuoto

all’interno degli apparati elettrici come interruttori, sezionatori etc.…

La ragione tecnologica che ha spinto allo sviluppo di questa tipologia di materiali

compositi è legata a diversi fattori.

Tra questi, i più importanti sono:

- la costante ricerca di riduzione delle dimensioni complessive degli apparati,

- la riduzione dell’impatto ambientale delle sottostazioni elettriche,

- la riduzione dei costi di installazione

- il massimo sfruttamento dei vantaggi che le notevoli proprietà di questi materiali compositi possono garantire

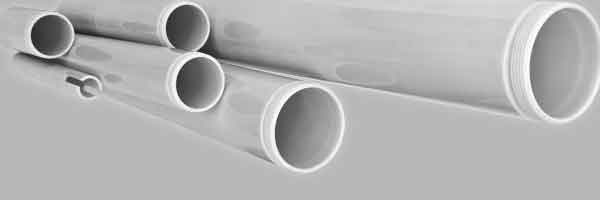

Tutto ciò ha incrementato gli stress meccanici ed elettrici e conseguentemente ha determinato la necessità di soluzioni tecniche basate su questi materiali compositi avanzati impregnati sottovuoto. Le lunghezze fattibili, lo spessore di parete e i diametri sono molto flessibili e soluzioni “su misura” possono sempre essere valutate con i nostri clienti.

Qui di seguito potete trovare qualche esempio di applicazione nella quale i nostri tubi impregnati sottovuoto vengono comunemente utilizzati:

- tubi per condensatori;

- parti interne isolanti di interruttori in Alta Tensione come:

- aste di manovra

- isolatori di supporto

- camere d’interruzione

- gap insulators